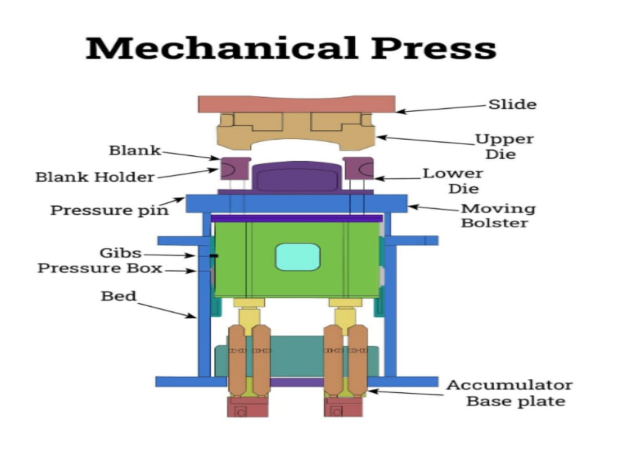

작동 원리: 주로 기계식 플라이휠에 연결된 모터를 사용하여 에너지를 전달하고 저장합니다. 모터는 플라이휠을 회전시키고 기어, 크랭크 샤프트, 커넥팅로드 및 기타 움직이는 부품을 클러치를 통해 구동하여 원형 운동을 슬라이더의 선형 왕복 운동으로 변환합니다. 따라서 펀치를 구동하여 금속 재료에 압력을 가한다.

빠른 속도: 기계식 프레스 속도는 일반적으로 분당 20 ~ 1500 스트로크 사이로 유압 프레스보다 1 더 빠릅니다.

높은 정밀도: 펀치 크기는 5mm ~ 500mm, 높은 치수 정확도로 고정밀 요구 사항을 가진 부품 제조에 적합합니다.

넓은 압력 범위: 프레스의 크기는 20 톤에서 6000 톤으로 다양한 생산 요구를 충족시킬 수 있습니다.

조밀한 구조:기계적 구조는 비교적 간단하고 작은 면적을 차지하며 설치 및 유지 보수가 쉽습니다.

응용 프로그램 시나리오: 자동차 부품, 전자 부품, 하드웨어 제품 및 기타 산업과 같은 대규모 생산에서 프로그레시브 및 트랜스퍼 스탬핑에 일반적으로 사용되는 금속 시트 코일에서 더 얕고 단순한 부품을 제조하는 데 더 적합합니다.

사양 | 값 |

압력 힘 | 200 톤 |

모터 힘 | 15 kW |

목 깊이 | 400mm |

분당 뇌졸중 | 40 spm |

뇌졸중 조정 | 20 - 170mm |

최대. 닫힌 형 높이 | 430mm |

테이블과 램 사이의 거리 | 600mm |

램 조정 | 80mm |

테이블 크기 | 800 × 1200mm |

램 크기 | 400 × 700mm |

테이블 높이 | 950mm |

테이블의 Ø 구멍 | 300mm |

램의 Ø 구멍 | 60mm |

총 폭 (정면) | 2130mm |

총 길이 | 2100mm |

전반적인 높이 | 3250mm |

특징 | 중앙 전동 윤활, 유압 과부하 보호, 전기 공압 클러치 및 브레이크, 안전 라이트 가드, PLC 제어, 조정 가능한 스트로크, 진동 방지 패드 |

옵션 액세서리 | 인버터, 공압/유압 다이 이젝터, 하부 보조 테이블, 스트레인 게이지 시스템, NC 디지털 디스플레이 |

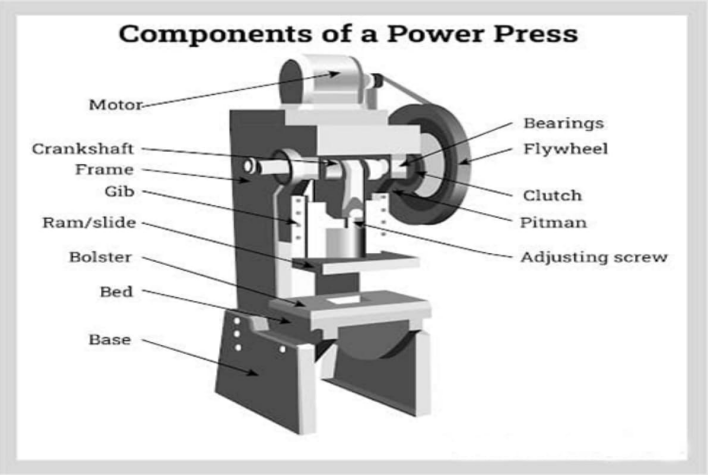

파워 프레스의 드라이브 시스템은 기계에 전원을 공급하는 핵심 구성 요소입니다.작동하기 위하여. 유압 프레스에서 플런저 운동은 유압 실린더와 피스톤로드에 의해 구동되며, 일반적으로 프레스의 양쪽에 위치합니다.

유압 시스템은 큰 하중과 긴 스트로크를 지속적으로 견딜 수 있습니다. 반면에, 기계식 구동 시스템은 크랭크, 플라이휠, 편심 및 토글과 같은 구성 요소로 구성됩니다. 플라이휠이 회전하여 크랭크를 연결하여 슬라이드의 움직임을 구동하여 블랭킹 및 스탬핑 공정에 매우 적합한 강력한 기계적 구동력을 제공합니다.

공압 프레스는 압축 공기를 사용하여 작동하며 비교적 간단한 구조를 갖습니다. 동력은 압축 공기의 움직임에서 비롯되므로 매우 빠르며 플런저를 빠르게 구동 할 수 있습니다. 요컨대, 각 유형의 드라이브 시스템에는 고유 한 장점이 있으며 다양한 금속 가공 공정에 적합합니다.

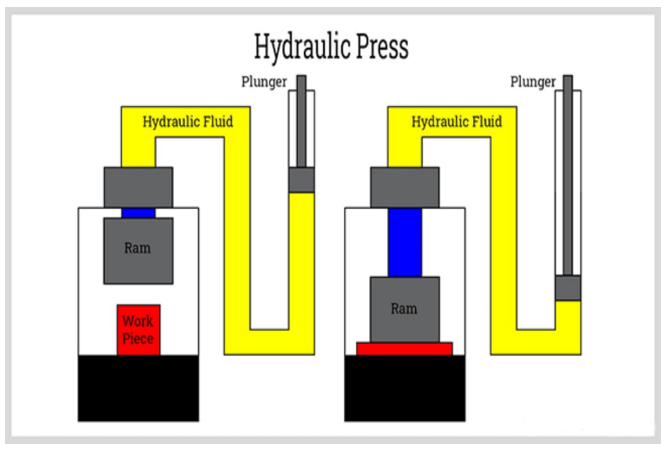

작동 원리: 파스칼의 법칙에 따라, 가압 유압 유체는 유압식 피스톤 변위 및 피스톤 헤드 직경에 비례하는 힘 레벨로 유체를 대체하여 재료에 힘을 가하는 데 사용됩니다. 압력량에 대한 고급 제어를 제공합니다.

고압: 고압이 생성 될 수 있으며 프레스의 크기는 일반적으로 20 톤에서 10,000 톤으로 대형 부품의 가공 요구를 충족시킬 수 있습니다.

좋은 안정성: 유압 오일의 비압축성으로 인해 압력 전달이 매끄럽고 기계적 프레스보다 안정적이며 가공 품질을 보장 할 수 있습니다.

조정 가능한 스트로크 및 속도: 조정 가능한 스트로크 및 속도 기능을 사용하면 일반적으로 스트로크의 모든 지점에서 최대 전력을 사용할 수 있으므로 최대 유연성을 제공합니다.

강력한 적용 가능성: 다른 금형을 교체하여 다양한 모양과 크기의 부품 가공에 적합 할 수 있습니다.

응용 프로그램 시나리오: 일반적으로 금속 성형, 단조, 스탬핑, 금형 제작, 딥 드로잉, 다이 캐스팅 및 기타 분야에서 널리 사용되는 기계 프레스보다 더 복잡하고 더 깊은 스탬핑을 만들기 위해 소규모 생산에 사용됩니다. 또한 자동차 제조, 항공 우주, 가전 제품 및 기타 산업에 사용됩니다.

사양 | 값 |

수용량 | 600 톤 |

높이 | 5300mm ( /-100mm) |

폭 | 1500mm ( /- 100mm) |

테이블 영역 (폭) | 3000-5000mm |

테이블 영역 (높이/길이) | 1200 - 1500mm |

최소 작업 용량 | 1150mm |

쟁반 사이 거리 (최대) | 2300mm |

피스톤 스트로크 (민) | 500mm |

펌프 | 500-90 1/min |

탱크 용량 (최소) | 670 L |

유형 | C 형 |

여행 속도 (최대) | 접근: 18mm/sec |

통합 크레인 용량 | 최소 3 톤 2 미터 |

여행 속도 (크레인) | 무료: 80 mm/s |

컨트롤 | 수동 원격 제어 |

뇌졸중/압력 | 조정가능한 |

계측 | 아날로그 & digi탈 |

전기 공급 | 3 ¢, 415 V, 50Hz |

안전 기능 | 메쉬 가드, 연동 조명 가드, 안전 밸브, 자동 정지 |

보증 | 민 12 개월 |

설치 및 시운전 | 회사에 의해 |

작동 원리: 커넥팅로드 보조 드라이브 시스템 또는 직접 드라이브 시스템으로 구동되는 플라이휠 대신 대용량 모터를 사용하여 슬라이드의 이동은 스탬핑 프로세스의 정확한 제어를 달성하기 위해 서보 모터에 의해 정밀하게 제어된다.

높은 정밀도: 스트로크, 슬라이드 위치 및 이동 및 속도는 모두 제어되고 프로그래밍 가능하므로 고정밀 스탬핑 프로세스와보다 복잡한 스탬핑 제조를 가능하게합니다.

고효율:스탬핑 공정은 대량 생산에 적합한 높은 생산 효율로 짧은 시간에 완료 될 수 있습니다.

에너지 절약: 서보 모터는 기존의 기계 프레스 및 유압 프레스보다 에너지 효율적인 실제 필요에 따라 전력을 조정할 수 있습니다.

좋은 유연성: 스탬핑 매개 변수는 다른 제품의 생산에 적응하기 위해 다른 처리 요구 사항에 따라 신속하게 조정할 수 있습니다.

응용 프로그램 시나리오: 정밀 전자 부품, 자동차 부품, 항공 우주 부품 등과 같이 높은 스탬핑 정확도와 효율이 요구되는 상황에서 주로 사용됩니다.

오늘날 많은 기계 및 유압 프레스는 컴퓨터 수치 제어 (CNC) 시스템으로 향상됩니다. 프레스는 절단, 굽힘, 펀칭 및 형성과 같은 다양한 금속 작업 작업을 수행 할 수 있기 때문에 판금 산업에서 필수적입니다.

공작물을 구부리는 가장 효과적인 기계는 프레스 브레이크와 패널 벤딩 머신입니다. 이러한 산업용 가공 기계는 수십 년 동안 사용되어 왔으며 여전히 인기가 있습니다. 판금 기계 생산에 20 년의 전문 지식을 갖춘 LANGYE는 프레스 브레이크, 패널 벤딩 머신, 레이저 커팅 머신 및 전단 기계를 포함한 다양한 제품을 제공합니다.

우리의 판매 팀은 가장 비용 효율적인 솔루션을 보장하면서 귀하의 요구를 충족시키는 기계를 선택할 수 있도록 도와줍니다. 제품을 탐색하거나 영업 팀에 문의하여 제품 및 가격에 대해 자세히 알아보십시오.